LA MOVIMENTAZIONE MERCI IN ENTRATA E IN USCITA – WORK IN PROGRESS

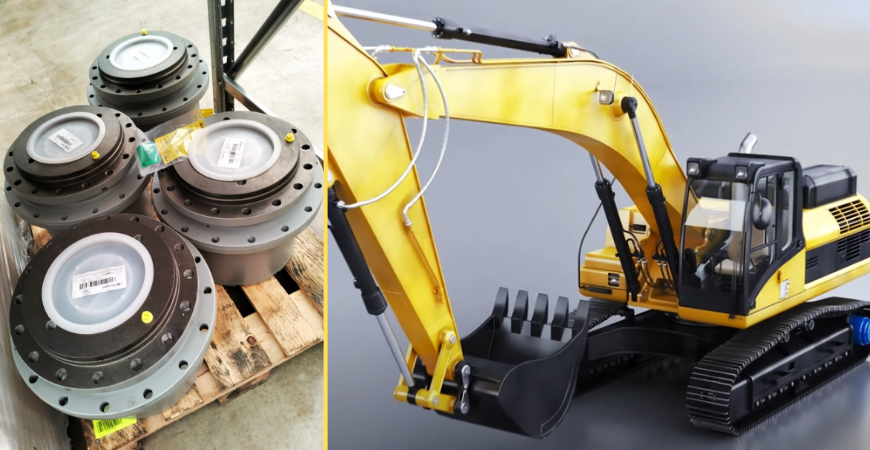

Continua la riorganizzazione dell’intero magazzino di FP Trasmissioni, cogliamo l’occasione per mettere in atto tutte le pratiche che abbiamo appreso dalla nostra esperienza degli ultimi 25 anni, trasmettendo il know-how alle nuove generazioni.

Abbiamo ampliato, modernizzato e rinnovato completamente l’area esistente per supportare tutte le spedizioni in Italia e nelle località più disparate nel mondo. In base alle esigenze dei clienti ci adoperiamo per ottenere la massima efficienza nel processo di imballaggio e preparazione dell’ordine. Dalla consegna della merce prelevata fino alla pallettizzazione dei cartoni pronti per la spedizione, portando così la produttività di tutte le nostre operazioni a un nuovo livello.

La spedizione è il passo in cui culminano quattro fasi di magazzino, tutte essenziali affinché un prodotto possa essere recapitato a un cliente in modo corretto.

La fase di pianificazione è essenziale perché permette di organizzare il lavoro e gli invii integrando questo processo all’interno del più ampio ventaglio di operazioni svolte in un magazzino.

In termini pratici, pianificare le consegne significa:

- Conoscere e confermare gli ordini che saranno processati ed evasi.

- Ordinare la lista di ordini.

- Assegnare i trasportisti e gestire gli slot temporali in cui dovranno ritirare le merci.

- Programmare l’utilizzo delle baie di carico e scarico.

- Prevedere lo spazio per un buffer per la spedizione.

Successivamente si realizza il controllo dei documenti da consegnare ai trasportisti, cercando di ridurre i margini di errore che potrebbero compromettere la consegna al cliente.

Esistono un’infinità di documenti associati alla fase di spedizione delle merci: fattura commerciale, ricevuta di carico dello spedizioniere, fattura dello spedizioniere, la bolla contenente l’ordine ricevuto ecc. L’importante è che i documenti e le informazioni essenziali vengano registrati nel software per la gestione del magazzino.

Oltre ai controlli relativi alla documentazione, in questa fase si verifica il peso e il volume dei colli per accertarsi che questi siano in linea con i requisiti dello spedizioniere.

Una volta realizzato questo step, si terminano di impacchettare le merci e all’imballaggio dei colli. Infine, si etichettano i colli.

Il consolidamento consiste nel raggruppare più merci provenienti da diverse aree di picking o di magazzino per poter essere successivamente spedite. Di solito le merci vengono consolidate per poter essere accatastate su un pallet, o perché si rende necessaria una spedizione con la tecnica del groupage.

Il consolidamento delle merci dipende dalle modalità di picking e dall’efficienza nello svolgimento delle stesse.

Una volta posizionata la merce, bisogna realizzare queste ultime tre attività:

- Si verifica che il rimorchio in attesa del carico in banchina sia quello corretto.

- Si carica la merce nel camion distribuendo il peso.

- Si consegna al trasportatore la documentazione da firmare.

In questa fase è fondamentale osservare le norme di sicurezza nelle attività di carico e scarico perché è proprio in questa fase che si verificano la maggior parte dei danni causati dai mezzi di sollevamento.

Quando si progetta il layout del centro, è auspicabile configurare l’area spedizioni considerando le fattori quali il numero di invii giornalieri, la pianificazione oraria e le caratteristiche strutturali dell’edificio (numero delle baie di carico, presenza o meno di soluzioni automatiche ecc.)

In un magazzino gli ordini possono essere evasi e spediti nella stessa area in cui avviene il ricevimento merci, quella adiacente alle baie di carico e scarico. I questo modo si alternano le attività legate all’entrata e all’uscita delle merci, sfruttando meglio la superficie dell’impianto. In questa zona si trova di solito il buffer (deposito temporaneo).

Gli ordini dovrebbero essere organizzati in gerarchie basate sulle seguenti variabili: percorso di consegna, tipo di veicolo, cliente, priorità di spedizione, tra gli altri. Questi parametri logistici sono più facili da controllare in presenza di programmi per la gestione delle scorte.

Si possono processare gli ordini in maniera statica o dinamica. Nel primo caso, la pianificazione avviene all’inizio di ogni turno di lavoro (con cadenza giornaliera). Nel secondo caso, dinamico, la pianificazione avviene in tempo reale, regolando i flussi di prelievo e spedizione man mano che vengono ricevuti nuovi ordini.

Una pianificazione che tiene conto di tutti i fattori appena descritti permette di adottare strategie di prelievo basate sulla perfetta coordinazione tra magazzino e corrieri.

L’ordine è stato inviato, le casse sono pronte in area spedizione ed è arrivato il camion. Per procedere al carico bisogna prima ricordare alcune basilari, ma importantissime, pratiche di sicurezza per accertarsi che non accadano problemi:

- Verificare che l’autista abbia messo in sicurezza il rimorchio prima di iniziare la fase di carico. Gli incidenti più gravi possono accadere proprio in seguito a questa dimenticanza.

- L’autista del camion non può assolutamente accedere alle aree di lavoro, ma deve restare nelle zone sicure. E’ fondamentale che le aree con divieto d’accesso siano ben delineate.

- Informare i magazzinieri carrellisti dei criteri di carico della merce. Questi criteri possono essere molteplici: criteri organizzativi sulla priorità di spedizione (A su B o A su C verso lo stesso cliente), ma anche di sicurezza, come la possibilità o meno di sovrapporre i colli in base al peso delle merci, impilabilità delle casse, etc.

In FP le merci che arrivano in magazzino sono controllare e registrate. L’ispezione completa delle merci in entrata pone le basi per un’elevata sicurezza e qualità, le merci vengono poi distribuite nelle varie zone di stoccaggio a seconda della loro natura.

Per lo stoccaggio nel magazzino a scaffalature alte vengono utilizzati impilatori all’avanguardia e trasloelevatori manuali; Il magazzino di minuteria è gestito dal personale con per assicurare una disponibilità immediata.

Sono disponibili diversi scomparti di stoccaggio a seconda della natura e delle esigenze di movimentazione dei pezzi.

Che si tratti di riempire i vuoti, ammortizzare, avvolgere o bloccare e rinforzare, le imbottiture in carta sono la soluzione ideale e sostenibile per proteggere la merce in modo completo ed evitare gli eventuali danni da trasporto.

Gradualmente ci dirigiamo verso un processo di imballaggio con un elevato volume di produzione di pacchi, un flusso di materiale ottimale, una maggiore libertà in termini di allocazione del lavoro e tempi di consegna più rapidi per i nostri clienti anche grazie alle soluzioni di Working Automation.

Garantire che tutti i componenti arrivino assieme nel posto giusto al momento giusto non richiede solo una buona organizzazione logistica è il nostro impegno quotidiano.

Conveniente: un processo di imballaggio ergonomico dall’inizio alla fine

Efficiente: flussi di lavoro ottimizzati per migliorare la produttività

Motivazionale: le postazioni di lavoro all’avanguardia aumentano la soddisfazione degli operatori

fptrasmissioni@fptrasmissioni.com